Der Produktivitätsschub für Ihre Profilschneidlinie

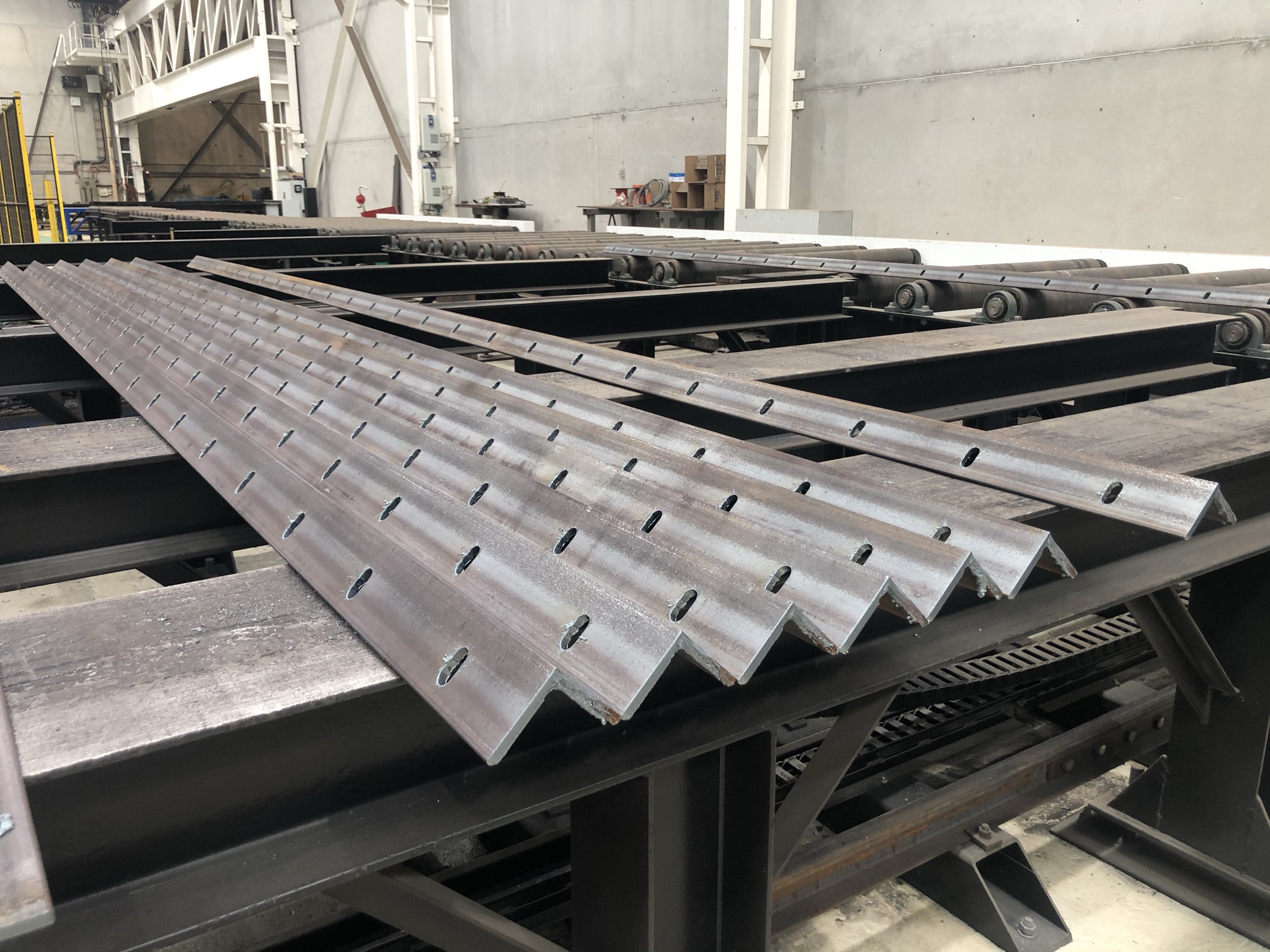

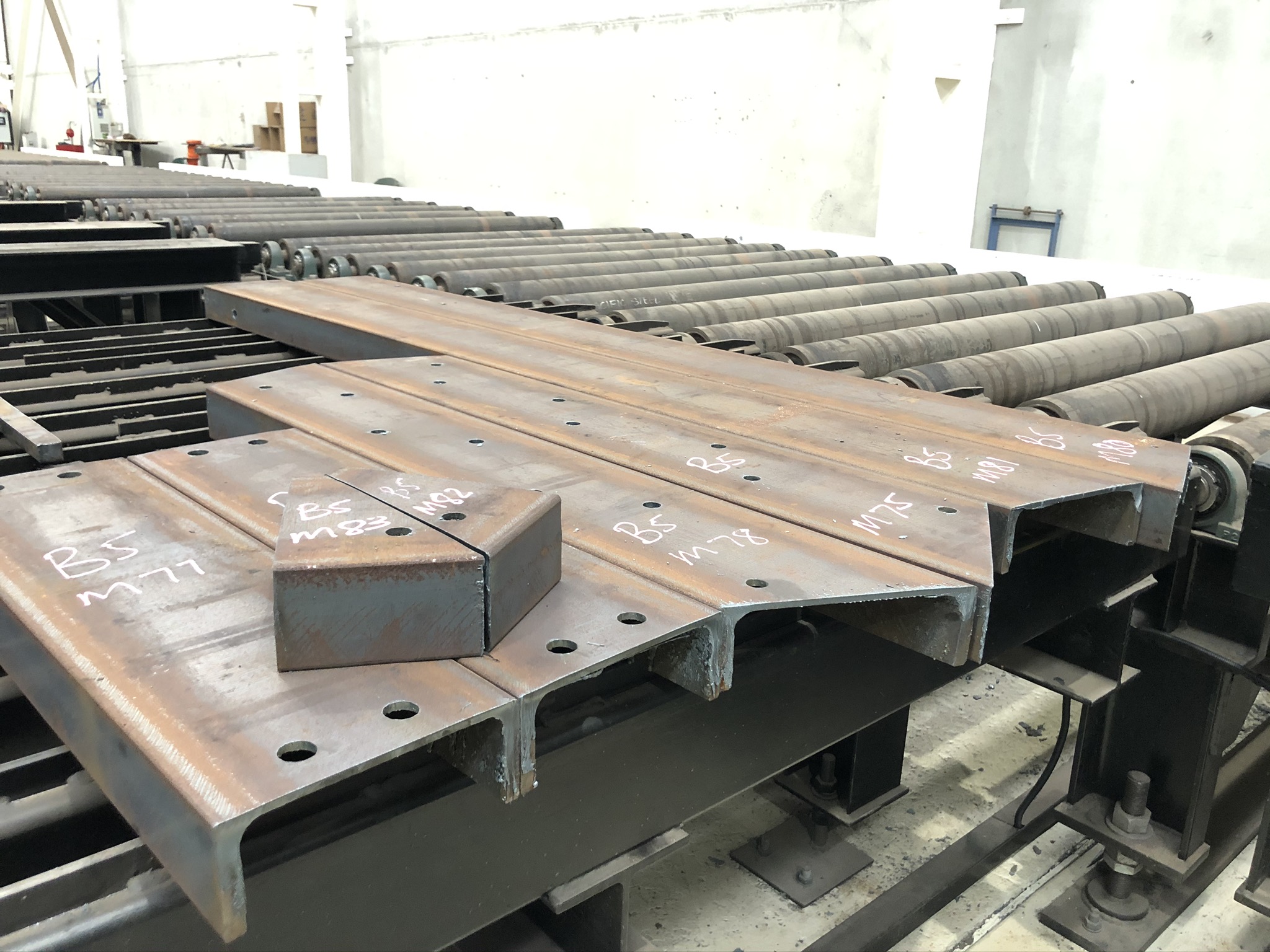

MOSES-PROFIL ist das führende Werkzeug zur automatisierten Roboterprogrammierung für Schneidaufgaben an Norm- und Sonderprofilen im Stahl- und Schiffsbau. Unsere langjährigen Erfahrungen in der Prozessführung des robotergestützten Autogen- und Plasma-Schneidens sind in diesem Modul zusammengefasst. MOSES-PROFIL ermöglicht eine neue Dimension von Programmiergeschwindigkeit und Programmqualität. Durch geeignete Einbindung in Ihr Anlagenkonzept wird mit MOSES-PROFIL eine vollständige Automation – von der Programmierung bis zur Fertigung erreicht.

Durch seine hohe Flexibilität sind verschiedene Wege zum Bearbeitungsprogramm möglich:

Vollautomatische Schnittdefinition

MOSES-PROFIL verfügt über leistungsfähige Schnittstellen zur vollautomatischen Erstellung der Schnittdefinition aus CAD-Daten. Für den Schiffsbau stehen zwei Preprozessoren zur Anbindung an die NC-Schnittstellen von TRIBON und CADDS5 (Generic Files) zur Verfügung. Zum Import von CAD-Daten für den Stahlbau unterstützen wir die weit verbreitete DSTV-NC-Schnittstelle.

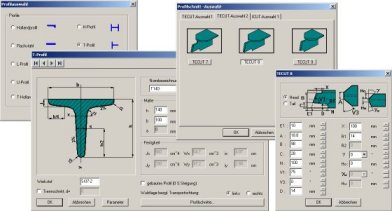

Interaktive Schnittdefinition

Die Schnittdefinitionen für die einzelenen Profiltypen werden in diesem Modus interaktiv erstellt. Die Definition der Schneidaufgabe erfolgt durch Auswahl von Profiltyp und Schnittart aus umfangreichen Bibliotheken durch graphische Benutzerführung. Es stehen eine Vielzahl von Norm- und Sonderprofilen mit allen gängigen Formen von Ausklinkungen, Endcuts und Incuts zur Verfügung. Weiterhin können verschiedene Markierungen und beliebige Signaturen definiert werden.

Programmerstellung

Schnittdefinitionen werden durch das 3D-Volumenmodell des fertigen Profils mit zusätzlichen Prozessinformationen repräsentiert. Auf dieser Grundlage werden die Roboterprogramme erstellt. Über einen Simulationslauf mit Kollisionskontrolle in einem an der realen Anlage kalibrierten Zellenmodell, wird der fehlerfreie Ablauf der Programme überprüft. Das für die Programmierung automatisch erstellte Werkstückmodell kann bei Bedarf auch manuell weiterbearbeitet und als Grundlage für neue Schnittformen verwendet werden. Schnittdefinitionen können gespeichert und auch nachträglich beliebig mit einem Editor bearbeitet werden. So sind auch Sonderschnittformen darstellbar, die z.B. durch die Einschränkungen des DSTV-Formates nicht in das System importiert werden können.

Präzision

Der Einsatz von Sensorik ermöglicht es, die Fertigungstoleranzen der Maschine sowie Form- und Lagetoleranzen des Bauteils zu kompensieren. MOSES-PROFIL erstellt vollautomatisch alle Programme zum Einmessen der verschiedenen Profilformen (z.B. mit Laserabstandssensoren). Abweichungen zwischen virtueller und realer Bauteillage werden mit den ermittelten Messdaten in den Schnittprogrammen korrigiert. Die offline erstellten Programme können somit umgehend verwendet werden.

Bei vielen im Stahlbau verwendeten Profilen treten so große Formabweichungen auf, dass die reine Kompensation von Lagetoleranzen nicht mehr ausreicht um eine akzeptable Schnittqualität sicherzustellen. MOSES-PROFIL ist in der Lage auch die Formabweichungen dieser Profile zu kompensieren. Auf Basis der Messdaten wird das Profilmodell mit der zugehörigen Schnittdefinition angepasst. Bei deformierten Profilen bleibt somit die gewünschte Schnittform durch Beachtung von Schnittebenen und Maßbezügen der importierten CAD-Daten erhalten.

Automatisierte Fertigung und Flexibilität

Die einfache Bedienung und die Fähigkeit zum Import von CAD-Daten aus der Konstruktion bilden die Grundlage für eine wirtschaftliche Automatisierung der „Losgröße 1“. Gleichzeitig ermöglicht die automatische Ansteuerung von Sensoren zur Bauteilkalibrierung eine hohe Schnittgenauigkeit. Die Programmierdauer wird gegenüber herkömmlichen Methoden auf einen Bruchteil reduziert.

Schneidprogramme auf Basis von DSTV-Daten werden vollständig regelbasiert erstellt. Diese Verknüpfung von Geometrie und integriertem Prozess-Know-How ist in ihrer Flexibilität jedem System überlegen, das noch mit Makros arbeitet.

Die MOSES-COM-Technologie ermöglicht Ihnen zusätzlich, sich von einer festen Produktionsvorplanung zu lösen. MOSES wird im Client-Server-Betrieb direkt vom Bediener an der Brennschneidmaschine angesteuert. Programme auf der Basis von CAD-Daten können angefordert und Bearbeitungsreihenfolge und -lage direkt an der Maschine ausgewählt werden.